OEE: Overall Equipment Effectiveness

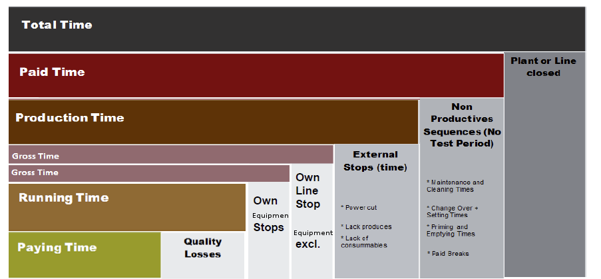

La macchina ideale dovrebbe lavorare tutto il tempo disponibile alla velocità massima, senza generare alcun tipo di problema per la qualità dei prodotti. In realtà le macchine non possono lavorare in maniera continuata o a velocità massima, in quanto subiscono vari arresti e talvolta producono pezzi difettosi. OEE è una metrica di efficienza delle macchine e serve per monitorare le perdite relative alle apparecchiature categorizzandole in tre famiglie:

- Disponibilità: perdite per inattività

- Qualità: perdite per difetti

- Prestazioni: perdite di velocità

Questi tre famiglie includono quelle che sono definite tradizionalmente le " Sei Maggiori Perdite ", correlate agli elementi principali sopraelencati.

| Disponibilità | Qualità | Prestazioni |

Guasti Tempi di Set up | Scarti e rilavorazioni Tempo di start up | arresti dovuti a piccoli inconvenienti ridotta velocità di lavorazione |

Visualizzare l'OEE e le perdite principali

I fattori che si utilizzano per il calcolo dell'OEE sono i seguenti:

A: Tempo operativo netto

B: Tempo di funzionamento < A(Perdite causate da inattività)

C: Obiettivo di produzione.

D: Produzione reale < C (Perdite di velocità delle macchine).

E: Produzione reale.

F: Produzione conforme < E (Perdite per difetti).

Le perdite causate da questi tre elementi riducono l'ammontare dei pezzi conformi che una macchina può produrre.

Le perdite per disponibilità sono dovute principalmente a inattività, causata da guasti e tempi necessari al set-up delle macchine. Altre ulteriori perdite possono essere causate da strumenti di taglio e tempi di Start up.

Le perdite di prestazioni sono dovute prevalentemente alla ridotta velocità delle macchine. Interruzioni interne (eventi che interrompono il flusso produttivo senza fare fermare le macchine) e riduzione della velocità di lavoro (le macchine spesso lavorano a velocità minori di quelle per cui sono state progettate), sono la causa principale di diminuzione della produzione reale (D). Il fattore qualità è influenzato negativamente dalla produzione di pezzi difettosi, i quali possono essere prodotti nella fase di avviamento (Start up), in molti casi necessaria per portare le macchine alle condizioni operative ottimali. Scarti e rilavorazioni sono altre perdite causate da errori in produzione.

Logica "Zero"

Per individuare gli errori casuali che causano i difetti, Shingeo Shingo ha sviluppato un sistema conosciuto come ZQC ( Zero Quality Control, o ' controllo qualità per zero difetti ' ). Lo ZQC previene i difetti individuando gli errori e altre condizioni non regolari prima che diventino realmente dei difetti. Esso assicura zero difetti ispezionando le corrette condizioni del processo produttivo, per il 100% del lavoro, idealmente appena prima che ogni operazione sia attuata. Se viene individuato un errore, il processo si blocca e reagisce immediatamente con luci e suoni d'allarme.

Lo zero difetti spesso fa riferimento a un sistema chiamato POKA-YOKE, il quale controlla le condizioni automaticamente e segnala quando si presenta un problema. La chiave per un efficace sistema resistente agli errori è determinare quando e dove sorgono le condizioni che causano i problemi e poi comprendere come prevenire queste condizioni, ogni momento.